(1)通過改變模孔工作帶的幾何形狀與尺寸

對于外形尺寸較小、對稱性較好,各部分壁厚相等或近似相等的簡單鋁型材來說,模孔各部分的工作帶可取相等或基本相等的長度;依合金種類、型材品種和形狀不同,一般可取2~8mm;對于斷面形狀復雜、壁厚差大、外形輪廓大的鋁型材,在設計模孔時,要借助于不同的工作帶長度來調節型材的流速;

計算鋁型材模孔工作帶長度的方法有多種,根據補充應力法可得出如下公式:

hF2=hF1fF2·nF1/nF2·fF1

或hF/hF2=fF1/fF2=nF2/nF1

式中hF1、fF2、nF1分別為鋁型材某斷面F2處的模孔工作帶長度(mm)、面積(mm2)和周長(mm);

當鋁型材的寬厚比小于30時,或者當型材的最大寬度小于擠壓筒直徑的1/3時,使用上述公式可獲得比較理想的結果;當寬厚比大于30或鋁型材之最大寬度大于擠壓筒直徑的1/3時,計算模孔工作帶長度時除考慮上述因素之外,尚需考慮型材區段距擠壓筒中心的距離;即模孔心區的工作帶應加長以增大阻礙;

用上述方法計算鋁型材各區鍛的模孔工作帶長度時,應先給定一個區段上工作帶長度值作為計算的參考值(一般給定型材壁厚最小工作帶長度);可根據鋁型材的規格和擠壓機能力來確定工作帶最小長度(表1);工作帶最大長度按擠壓時金屬與模孔工作帶之間的最大有效接觸長度來確定,一般來說,鋁型材模具工作帶的長度為3~15mm,最大不超過25mm;

| 擠壓機能力/MN | 125 | 50 | 35 | 16~20 | 6~12 |

| 模孔工作帶最小長度/mm | 5~10 | 4~8 | 3~6 | 2.5~5 | 1.5~3 |

| 模孔空刀尺寸/mm | 3 | 2.5 | 2 | 1.5~2 | 0.5~1.5 |

(2)阻礙角的補充阻礙作用

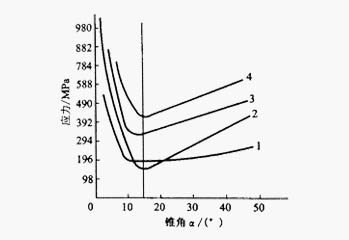

模孔的入口錐角與擠壓力的大小有關,如下圖所示;

根據這一規律,在平面模模孔處制作小于15°的入口錐角就能起到阻礙金屬流動的作用;

(模孔入口錐角與單位擠壓力之間的關系曲線)

根據補充應力法,可用下式確定阻礙角:

式中 a—阻礙角/度

![]() m補—補充應力/MPa;

m補—補充應力/MPa;

![]() B—金屬與模孔工作帶之間的摩擦系數;

B—金屬與模孔工作帶之間的摩擦系數;

![]() gt—在擠壓溫度下金屬質點流經模孔工作帶時的真實變形抗力/MPa;

gt—在擠壓溫度下金屬質點流經模孔工作帶時的真實變形抗力/MPa;

用平面模擠壓普通鋁型材時,阻礙角一般不大于15°,而3°~10°最為有效;

(3)采用促流角(助力錐或供料錐)來均衡型材流速;

在擠壓各部分壁厚差異很大的難擠壓鋁型材時,為減少型材流速的不均勻性,可在阻力大,難成形的薄壁部分做一能有助于型材流動的所謂促流角,則可使型材向薄壁部分流動;

(4)采用平衡孔或工藝余量均衡型材流速

在擠壓形狀特別復雜、對稱性很差或各部分壁厚差很大而在模面上只能布置一個模孔的鋁型材時,為了均衡流速,保證型材尺寸、形狀的準確性或為了減少擠壓系數,可以在模具平面的適當位置附加一個或多個平衡孔,或者以工藝余量的形式在鋁型材的適當位置附加筋條或增大壁厚,待型材擠壓出來后用機加法或化銑法除去,以恢復型材的成品形狀和尺寸;

(5)采用多孔對稱布置模孔法均衡型材流速

此法是解決形狀極其復雜、對稱性極差的鋁型材流速不均問題最有效的可靠辦法之一;

聯系我們

聯系我們